Высокоэффективные вращающиеся тонкопленочные испарители серии GXZ, также известные как скребковые испарители, представляют собой новый тип высокоэффективного испарителя, который использует вращающиеся скребки для принудительного образования пленки, которая может испаряться в вакууме. Он обладает высоким коэффициентом теплопередачи, высокой интенсивностью испарения, коротким временем сверхтока и высокой эксплуатационной гибкостью, что делает его особенно подходящим для дистилляции и очистки испарительного обогащения, дегазации и растворителей, термочувствительных материалов, высоковязких материалов и легко кристаллизуемых гранулированных материалов. Поэтому он широко используется в химической, нефтехимической, фармацевтической, пестицидной, японской, пищевой и тонкой химической промышленности и других отраслях промышленности.

Наша компания уже много лет производит такое оборудование и накопила большой опыт в производстве и использовании. Долгое время мы тесно интегрировали производственные реалии и рыночные потребности наших клиентов, чтобы удовлетворить их технологические требования, выбрать рациональную и подходящую структуру, чтобы обеспечить превосходное и надежное качество производства. Мы постоянно совершенствуем и совершенствуем наше плесенное оборудование, методы тестирования и дизайн продукции и достигаем замечательных результатов. Наш технический уровень и качество продукции лидируют в Китае.

Материал радиально поступает в испаритель из верхней части зоны нагрева и распределяется через распределитель к нагревательной стенке испарителя. Затем вращающийся скребок непрерывно и равномерно царапает материал в тонкую и однородную жидкую пленку на нагреваемой поверхности и толкает его вниз в спиральную форму. Во время этого процесса вращающийся скребок обеспечивает непрерывное равновесие жидкой пленки, создавая высокоскоростную турбулентность, предотвращая коксование жидкой пленки на нагреваемой поверхности, тем самым увеличивая общий коэффициент передачи. Легкие компоненты испаряются, образуя поток пара, который поднимается и достигает внешнего конденсатора, непосредственно подключенного к испарителю через газожидкостный сепаратор. Тяжелые компоненты выводятся из конуса на дне испарителя.

Уникальный распределитель не только равномерно течет материал во внутреннюю стенку испарителя, предотвращает попадание материала в испаритель и впрыскивает пар, но и предотвращает испарение вновь поступающего материала здесь, что способствует устранению пены. Материал может испаряться только вдоль нагреваемой поверхности. Центробежный сепаратор, сконструированный на основе свойств материала, устанавливается в верхней части скребкового испарителя для разделения капель в восходящем потоке пара и возвращения их в распределитель.

Из - за движения скребка материал постоянно царапается в пленку на испарительной поверхности, образуя турбулентное состояние, достигая эффекта испарения пленки. В зависимости от вязкости материала и других характеристик испаритель можно разделить на следующие скребковые формы:

Активный скребок: активный скребок является основной и распространенной формой скребка. Виды подвижных скребков включают SR, SL, DR, DL, с углом наклона направляющего бака 30°, 45° или 60°.

Стационарные скребки: фиксированные скребки изготовлены из металлического материала и жестко соединены с ротором. Длина скребка такая же, как и длина испарительного барабана. Разрыв между вращающимся скребком и внутренней стенкой испарительного цилиндра i составляет всего 1 + 2 мм, что требует высокой точности обработки и установки. Для испарения, обогащения, растворения или очистки материалов с высокой вязкостью, подверженных пенообразованию.

Спиральный скребок: этот скребок подходит для материалов с низкой текучестью обогащения, высокой вязкостью. При вращении ротора концентрат плавно течет вниз из - за тяги спирального скребка.

Шарнирные скребки: шарнирные скребки подходят для материалов, нагревающих поверхность, подверженную грязи или умеренной вязкости.

Следующие уникальные преимущества вращающихся тонкопленочных испарителей не имеют себе равных в традиционных тонкопленочных испарителях:

1.Минимальная потеря давления

В высокоэффективных вращающихся тонкопленочных испарителях поток материала и поток вторичного испарения являются двумя отдельными каналами: материал падает вдоль внутренней стенки корпуса испарителя (принудительное пленочное образование), а вторичный пар, испаряющийся с поверхности испарения, почти беспрепятственно покидает испаритель, минимизируя потерю давления (или снижение сопротивления).

2.Они могут работать в реальном вакууме.

Из - за крайне низкого сопротивления вторичного пара от испарительной поверхности к конденсатору испарительная поверхность на всей внутренней стенке испарительного цилиндра сохраняет высокий вакуум (до - 750 ммГц), что почти равно вакууму на выходе из вакуумной системы. По мере увеличения вакуума температура кипения обработанного материала эффективно снижается.

3.Из - за крайне низкого сопротивления вторичного пара от испарительной поверхности к конденсатору испарительная поверхность на всей внутренней стенке испарительного цилиндра сохраняет высокий вакуум (до - 750 ммГц), что почти равно вакууму на выходе из вакуумной системы. По мере увеличения вакуума температура кипения обработанного материала эффективно снижается.

Снижение температуры кипения увеличивает перепад температур с тепловой средой; турбулентная пленка снижает тепловое сопротивление; В то же время ингибирование материала коксования накипи на стенке, повышение коэффициента теплопередачи на стенке испарителя; Таким образом, коэффициент теплопередачи высокоэффективного вращающегося тонкопленочного испарителя может достигать 8000KJ / h.m2. При температуре Цельсия, что приводит к высокой интенсивности испарения.

4.Криогенное испарение

Из - за высокого вакуума, удерживаемого в испарителе, температура кипения обработанного материала значительно снижается, что делает его особенно подходящим для низкотемпературного испарения термочувствительных материалов.

5.Время перенапряжения короткое

Время перенапряжения материала в испарителе очень короткое, около 10 секунд; Для часто используемых подвижных скребков на торце скребка есть направляющая канавка, угол наклона обычно составляет 45°C. Изменение угла наклона может изменить время потока материала. Под скребком спираль материала падает и покидает испарительную секцию. Сокращение времени перенапряжения, эффективное предотвращение разложения, полимеризации или порчи продукта во время испарения.

6.Можно использовать низкосортный пар.

Пар является широко используемой тепловой средой. Снижая температуру кипения материала, можно снизить температуру нагревательной среды, обеспечивая при этом тот же уровень нитрата. Использование низкосортного пара способствует комплексному использованию энергии.

7.Высокая адаптивность, простая операция

Уникальная конструкция позволяет обрабатывать материалы высокой вязкости, содержания частиц, термочувствительности и кристаллизации, которые трудно обрабатывать традиционным испарителям.

Ротационный тонкопленочный испаритель обладает высокой гибкостью работы, стабильными условиями работы, низкой рабочей нагрузкой на техническое обслуживание, удобным обслуживанием и другими характеристиками.

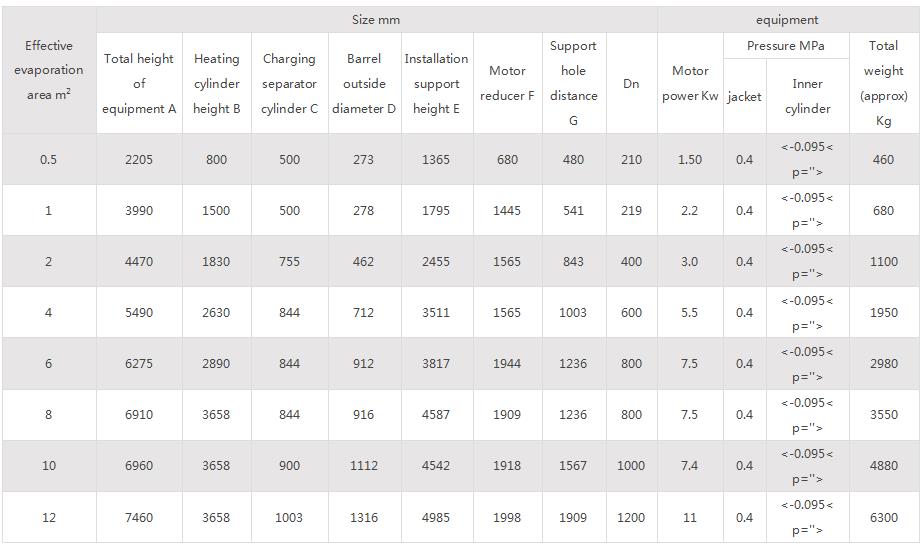

Б:

1.Вышеуказанные внешние размеры могут немного отличаться от фактического оборудования только для справки. После заказа обратитесь к чертежам, предоставленным нашей компанией.;

2.Вес D указывает внешний диаметр втулки, Dn - внутренний диаметр цилиндра испарителя;

3.Давление втулки: обычно спроектировано как 0,4 МПа пара, также может быть индивидуально спроектировано в соответствии с требованиями пользователя. При использовании теплопроводного масла его можно спроектировать отдельно.;

4.Вакуум испарительного внутреннего цилиндра: обычно устанавливается на уровне - 0,09 МПа (около - 680 мм Hg), а также может быть скорректирован на - 0,095 МПа (около - 720 мм Hg) и - 0,0986 МПа (около - 750 мм Hg) в соответствии с потребностями пользователя;

5.Основной цилиндр (часть, контактирующая с материалом) и защитный материал: углеродистая сталь, SUS304, 316L, 316Ti или титановый материал могут использоваться в зависимости от пользователя и фактических потребностей;

6.Общий вес оборудования: вес без материалов

скребковый тонкопленочный испаритель широко используется в теплообменных работах. В частности, для теплочувствительных материалов и короткого времени пребывания теплообменника скребок благоприятствует теплообмену, с помощью различных скребковых конструкций может быть проведена сложная дистилляция продукта. Отходы мембранных испарителей были использованы в следующих областях: концентрация испарения, дерастворитель, экстракция пара, реакция, дегазация, дезодорация и т. Д. И достигли хороших результатов.

Китайская и западная медицина: антибиотики, сахарная жидкость, плющ, флавоноид и другие китайские травы, метилимидазол, мононитриламин и другие промежуточные вещества;

Продукты легкой промышленности: соки, подливка, пигменты, ароматизаторы, специи, ферментные препараты, молочная кислота, ксилоза, крахмал, сорнякат калия;

Масла в японских продуктах: фосфат, VE, рыбий жир, масляная кислота, глицерин, жирные кислоты, отработанные смазочные материалы, алкилгизиды, алкилэфирные сульфаты и т.д.;

Синтетические смолы: полиамидная смола, эпоксидная смола, полиформальдегид, PPS (полидеканата полипропилена), PBT, акрилат;

Синтетические волокна: ПТА, ДМТ, углеродное волокно, тетрафторэтилен, полиэфирный полиол и т.д.;

Нефтехимическая промышленность: TDI, MDI, триметилгидрохинон, тригидроксиметилпропан, гидроксид натрия и т.д.;

Биологические пестициды: гербициды, пестициды, гербициды, пестициды, гербициды и клециды, такие как ацеталамин, пропилциклазол, токсациды, фуранолы и хлоронитрил;

Сточные воды: неорганические солевые сточные воды и т.д.;

Предыдущая статья:Резервуары из нержавеющей стали

Следующий пост:однокорпусный испаритель серии WZ